بهبود پیشبینیهای طول عمر برای اجزای هواپیما: دیدگاههایی درباره فرآیندهای اکسایش داخلی کامپوزیتهای زمینه سرامیکی

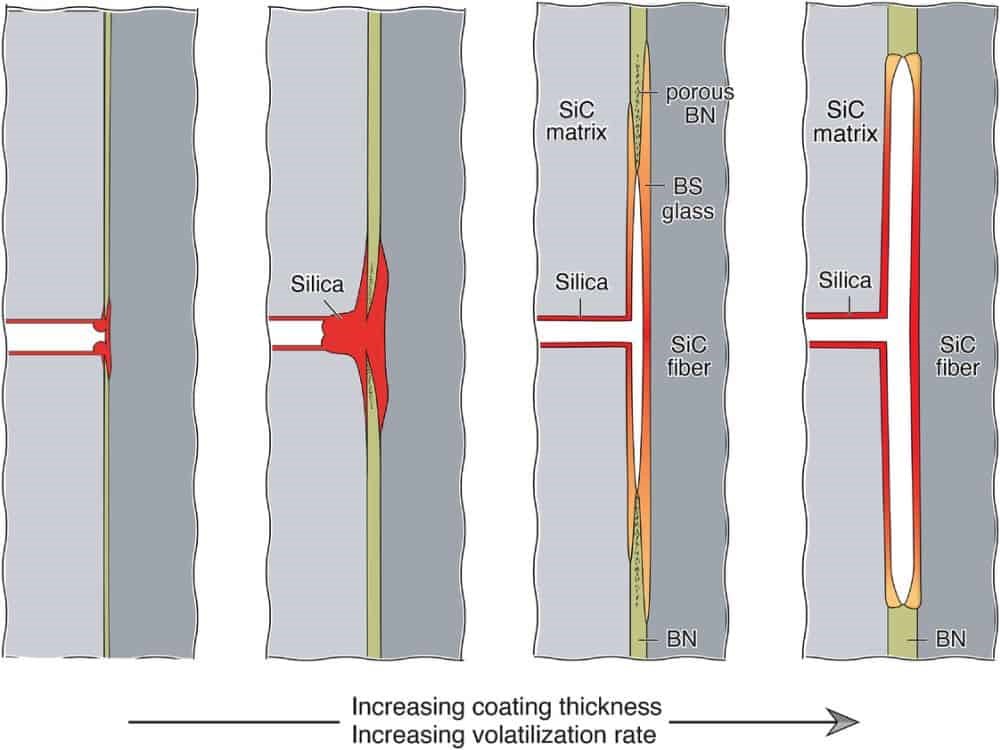

طرحوارههایی که انتقال در رفتار پسروی و بستهشدن را با افزایش ضخامت پوشش و نرخ تبخیر (از چپ به راست) در کامپوزیتهای زمینه سرامیکی SiC-BN-SiC نشان میدهند. منبع: کریستنسن و زوک، مجله انجمن سرامیک آمریکا

طرحوارههایی که انتقال در رفتار پسروی و بستهشدن را با افزایش ضخامت پوشش و نرخ تبخیر (از چپ به راست) در کامپوزیتهای زمینه سرامیکی SiC-BN-SiC نشان میدهند. منبع: کریستنسن و زوک، مجله انجمن سرامیک آمریکا

اگر در چند سال گذشته سفر هوایی داشتهاید، به احتمال زیاد با هواپیمای حاوی کامپوزیتهای زمینه سرامیکی (CMC) سفر کردهاید.CMC ها نوع خاصی از مواد کامپوزیتی هستند که از الیاف سرامیکی یا ویسکرهای تعبیهشده در یک زمینهی سرامیکی تشکیل شدهاست. در مقایسه با سوپرآلیاژهای مبتنی بر نیکل (مواد اصلی فعلی مورد استفاده در مناطق گرم هواپیما) CMC ها دارای چگالی بسیار کمتر (حدود یک سوم سوپرآلیاژها) و قابلیت کارکرد در دمای بالاتر (تا ۱۴۰۰ درجه سانتیگراد) هستند.

CMC های مبتنی بر کاربید سیلیکون برای اولین بار در سال ۲۰۱۶ به عنوان جایگزینی برای پوششهای توربین سوپرآلیاژی مبتنی بر نیکل در موتور جدیدLEAP که توسط GE Aviation (در حال حاضر GE Aerospace) و موتورهای هواپیمای Safran ساخته شده است، استفاده شدند. از آن زمان، CMC ها راه خود را به سایر اجزای هواپیما، به عنوان مثال، به عنوان پوشش داخلی و خارجی احتراق و همچنین نازل در موتور GE۹X پیدا کردند.

اگرچه استفاده از CMC ها وارد فاز تجاری شدهاست، اما همچنان در مورد برخی از جنبههای خاص این مواد پرسشهای بدون پاسخی وجود دارد، از جمله فرایندهای اکسیداسیون داخلی CMC ها، که دانشمندان به دنبال پاسخهای قانعکننده برای این پرسشها هستند.

بیشتر ترکیبات غیر اکسیدی داغ به اکسیداسیون سطحی بسیار حساس هستند. به همین دلیل است که برای محافظت در برابر اکسیداسیون سطحی، از پوششهای سد محیطی استفاده میشود. با این حال، اگر پوشش سد محیطی لایهلایه شود یا ترک بخورد، CMC ممکن است در معرض گازهای داغ احتراق قرار گیرد و در نتیجه اکسید شود. به این ترتیب، برای سازندگان مهم است که فرآیندهای اکسیداسیون را درک کنند تا بتوانند به درستی طول عمر CMC ها را پیشبینی کنند.

با وجود این که یک مدل استاندارد برای تجزیه و تحلیل فرآیندهای اکسیداسیون داخلی وجود دارد (کادر سبز رنگ)، ارزیابی توالی رویداد و عناصر مکانیکی مدل استاندارد با مشاهدهی مستقیم چالشبرانگیز است.

پس از اکسیداسیون، شکافهای باز بین اجزای ترکیبی ظاهر میشود. این شکافها باعث میشود که مواد بسیار شکننده بوده و آمادهسازی آن برای تجزیه و تحلیل با میکروسکوپ الکترونی عبوری یا میکروسکوپ الکترونی روبشی، که هر دو ابزار تجزیه و تحلیل رایج مورد استفاده دانشمندان سرامیک هستند، دشوار باشد.

در مطالعهای که اخیراً انجام شده، دو محقق از دانشگاه کالیفرنیا، سانتا باربارا، تلاش کردند نمونههایی را برای آنالیز میکروسکوپ الکترونی روبشی با استفاده از روشی مبتنی بر برشکاری/صیقلکاری آسیاب یونی آماده کنند.

محققین این پژوهش، ویکتوریا کریستنسن، دانشجوی فارغالتحصیل و فرنک زوک، عضو انجمن سرامیک آمریکا و استاد برجستهی مواد هستند. آنها برای مطالعهی خود از مینیکامپوزیتهای یکطرفهی متشکل از ۸۰۰ الیاف کاربید سیلیکون Tyranno ZMI که با نیترید بور و کاربید سیلیکون از طریق رسوب شیمیایی بخار (CVD) پوشانده شده بودند، استفاده کردند.

آنها مینیکامپوزیتها را با قرار دادن نمونههایی به طول ۱ سانتیمتر در کورهی لولهی کوارتز در دمای ۱۰۰۰ درجهی سانتیگراد به مدت ۱۲ ساعت در هوای خشک و روان (محتوای آب ≈ ۱۰ ppm) اکسید کردند. آنالیز میکروسکوپ الکترونی روبشی بر روی نمونهها قبل و بعد از اکسایش انجام شد. علاوهبراین، توزیعهای فازی از تصویربرداری الکترون ثانویه و حالتهای تصویربرداری الکترون برگشتی و همچنین نقشههای طیفسنجی پراکندگی انرژی بهدست آمد. قابل ذکر است که نمونههای آزمایش اکسیدشده از دو نوع شکستهشده و نشکسته تشکیل شدهاند تا تصویر واضحتری از مکانیسمهای اکسایش داخلی ارائه کنند. نمونهی نشکسته دارای یک مقطع عرضی صیقلی بود و برای بررسی به صورت طولی برش داده شد. نمونهی دیگر که در آزمایش کشش شکسته شده بود، برای بررسی به صورت طولی برش داده شد.

به گفتهی کریستنسن و زوک، این طرح آزمایشی «مشاهداتی از فرآیندهای اکسیداسیون با درستی بیسابقهای را به همراه داشت». به طور خاص، آنها بینش جدیدی در مورد توالی رویداد که منجر به پسروی (recession) پوشش و بسته شدن شکاف میشود، به دست آوردند. به طور کلی، آنها مشخص کردند که وقتی پوششها نازک هستند و تبخیر آهسته است، فقط مقدار کمی نیترید بور باید مصرف شود تا شکافهای انتقال گاز بسته شوند و فرآیند به طور مؤثر متوقف شود. برای پوششهای کمی ضخیمتر، مقدار نیترید بور حذف شده و اکسید تولید شده بیشتر است و زمان لازم برای بسته شدن شکاف پسروی طولانیتر است.

در یک سطح دقیق تر، مشاهدات آنها نشان داد که فرآیند بسته شدن شامل انتقال اکسیدانها در امتداد فصل مشترکهای پوشش/فیبر و پوشش/زمینه قبل از ناحیه پسروی است. آنها می نویسند: «بنابراین بسته شدن شکاف در مناطق زیرسطحی نزدیک ناحیه پسروی به جای سطح زمینه رخ میدهد.»

علاوهبراین، با اینکه محتوای آب در هوای خشک در حد ppm بود، ایجاد بخار ضمن واکنش بوریا با آب و تشکیل گاز HBO۲ کافی بود تا مقادیر قابل اندازهگیریای از پسروی را حتی پس از زمان نسبتاً کوتاهی در دمای ۱۰۰۰ درجهی سانتیگراد ایجاد کند. کریستنسن و زوک مینویسند: «حتی اگر آب در غلظتهای بیشتر وجود داشت، تشکیل سیلیس را نیز تسریع میکرد، زیرا آب برای SiC اکسیدکنندهی قویتری نسبت به اکسیژن است».

بر اساس این مشاهدات، آنها مشخص کردند که مدل استاندارد فعلی برای فرآیندهای اکسیداسیون داخلی CMC تنها در موارد شدید که پوششها بسیار ضخیم هستند و تبخیر سریع است، قابل استفاده است. در هر مورد دیگر، مدل استاندارد به دلیل سه فرض اساسی، طول پسروی را با خطای بسیار زیادی پیشبینی میکند. این سه فرض عبارتاند از:

۱- بستهشدن شکاف در بالای کانال پسروی اتفاق میافتد، نه در پایهی آن.

۲- میزان اکسایش SiC تحت تأثیر حضور بوریا قرار نمیگیرد.

۳- انبساط حجمی ناشی از اکسیداسیون صرفاً با جابهجایی عمود نسبت به سطوح اکسیدکننده، بدون محدودیت فیزیکی و بدون جریان موازی با سطوح انجام میشود.

آنها نتیجهگیری میکنند: «مشاهدات تجربی فعلی، این مفروضات را زیر سوال میبرد و به نیاز به مدلهای دقیقتر برای ثبت رفتار مشاهدهشده اشاره میکند.»

مدل استاندارد برای فرآیندهای اکسیداسیون داخلی CMC

فرآیند اکسیداسیون کامپوزیتهای کاربید سیلیکون (SiC/SiC) با پوششهای فیبر نیترید بور (BN) از طریق چندین مرحلهی به هم متصل، شامل انتقال جرم، واکنش و تبخیر انجام میشود.

اکسایش داخلی: هنگامی که اکسیدانها به CMC دسترسی داخلی پیدا میکنند (معمولاً از طریق ترکهای ماتریس) BN و SiC هردو اکسید شده و به ترتیب به بوریا و سیلیس آمورف تبدیل میشوند. در دماهای نسبتاً بالا (۵۰۰ تا ۱۰۰۰ درجهی سانتیگراد)، این محصولات اکسیداسیون مخلوط میشوند و شیشهی بوروسیلیکات با نقطهی ذوب پایین و ویسکوزیتهی کم ایجاد میشود.

جریان ویسکوز: اکسایش BN و SiC با افزایش حجم همراه است: حدود ۶۰٪ در تبدیل BN به بوریا و حدود ۱۲۰٪ در تبدیل SiC به سیلیس آمورف. انبساط حجمی همراه با ویسکوزیتهی کم و فضای محدود منجر به جریان ویسکوز اکسیدهای در حال تکامل به فضاهای موجود مجاور میشود.

تبخیر: همزمان با جریان ویسکوز، بوریا مستقیماً از سطح آزاد به عنوان بخار اکسید بور یا پس از واکنش با آب به عنوان بخار بوروهیدروکسید تبخیر میشود.

تکامل ترکیب: تبخیرشدن، بوریا را در محل واکنش تخلیه میکند و متعاقباً بوریا از نواحی دیستال به سمت سطوح آزاد نفوذ میکند. اگر نرخ تبخیر از سرعتی که بوریا دوباره پر میشود بیشتر شود، اکسید غنی از سیلیس میشود. سپس ویسکوزیتهی آن افزایش یافته و جریان کاهش مییابد.

توقف پسروی: بعد از مدتی، پوستههای سیلیسا روی الیاف و ماتریس به یکدیگر برخورد میکنند. اگر این برهمکنشها به طور یکنواخت در اطراف الیاف رخ دهند، انتقال اکسیدانها به منطقهی واکنش کند میشود و در نهایت ممکن است متوقف شود. اگرچه این نتیجه مطلوب است، اما اثرات جانبیای از جمله ایجاد اتصالات قوی بین الیاف و ماتریس را به دنبال دارد. این اتصالات منجر به افزایش تنش در الیاف در طی عملیات تخلیه/بارگذاری مجدد یا چرخه حرارتی میشوند که باعث کاهش مقاومت و انعطافپذیری کامپوزیت میشود.

مقالهی مرجع:

منبع:

https://ceramics.org/ceramic-tech-today/basic-science/improving-lifetime-predictions-for-aircraft-components-insights-into-the-internal-oxidation-processes-of-ceramic-matrix-composites/

ترجمه: مهندس فرزین فتوحی، دانشگاه صنعتی شریف

|